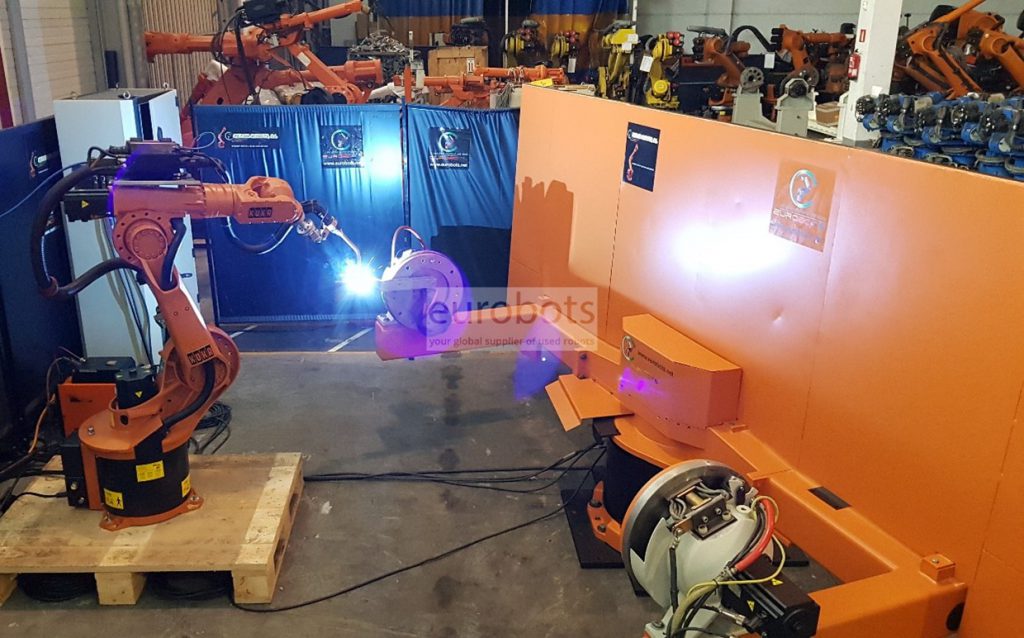

En el mundo de la robótica industrial, la optimización del control del movimiento es un aspecto fundamental para garantizar la eficiencia, precisión y confiabilidad de los robots. Este artículo explora las claves para optimizar el control del movimiento en los robots.

Identificar el tipo de movimiento: El primer paso crucial es comprender el tipo de movimiento que el robot realizará. Esto implica determinar la dirección del movimiento, la fluidez requerida y el rango de movimiento necesario. Estos factores influyen directamente en la complejidad y el costo del robot.

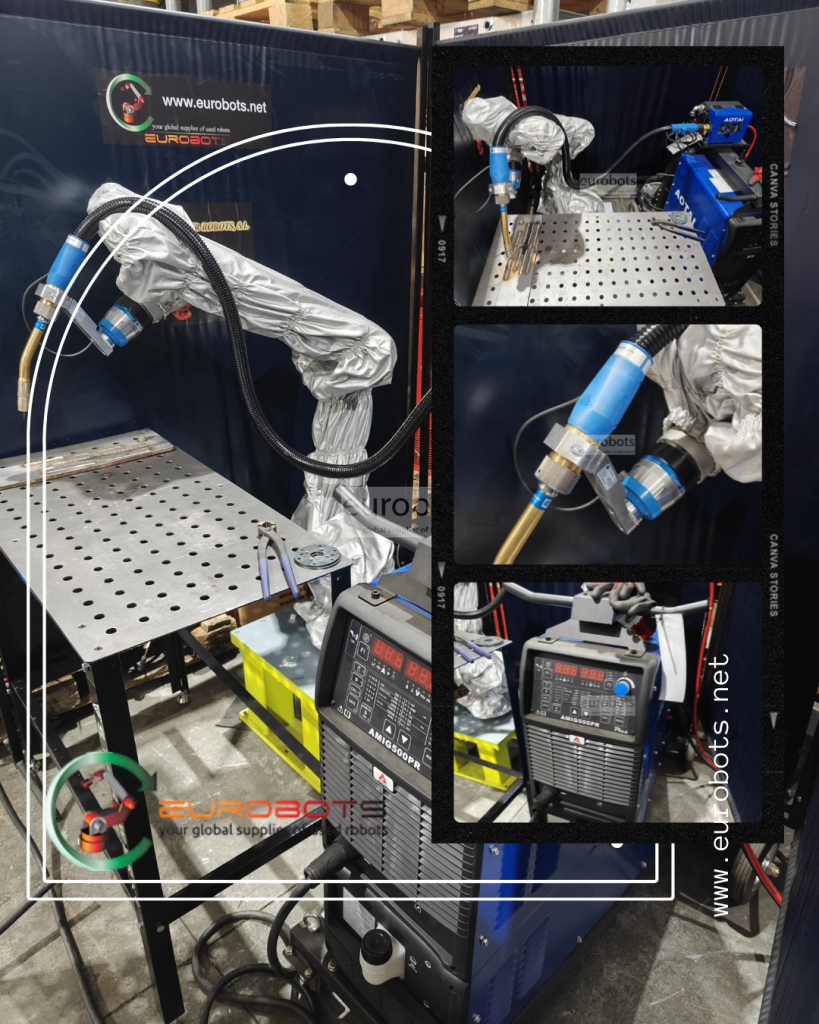

Considerar los requisitos de potencia: Una vez definido el tipo de movimiento, se deben considerar los requisitos de potencia del robot. Esto incluye la fuerza necesaria para mover las partes, la resistencia esperada, la velocidad deseada y la tarea específica que se llevará a cabo. La selección del sistema de potencia adecuado es crucial para garantizar un rendimiento óptimo.

Asegurar la precisión: Es un aspecto fundamental en el control del movimiento de los robots. Esta debe considerarse en conjunto con los requisitos de potencia, ya que a menudo existe una relación inversa entre ambos. Existen diversas estrategias para mejorar la precisión, como el uso de materiales ligeros, sensores de alta velocidad y sistemas de control de circuito cerrado.

Seleccionar los sensores de control de movimiento adecuados: La elección de los sensores adecuados es esencial para optimizar el control del movimiento. Los sensores proporcionan información en tiempo real sobre la posición, velocidad y aceleración del robot, lo que permite realizar ajustes precisos en su movimiento. Existen diversos tipos de sensores, como láseres, cámaras y sensores de fuerza, cada uno con sus propias ventajas y desventajas.

Proporcionar recursos informáticos adecuados: Los robots modernos requieren una potencia de procesamiento significativa para analizar los datos de los sensores y controlar el movimiento en tiempo real. La potencia de procesamiento necesaria depende de la complejidad del robot y de la tarea que realiza. En algunos casos, puede ser necesario utilizar conexiones en la nube o computación de borde para satisfacer las demandas de procesamiento.

Optimización del control del movimiento: Un factor clave para el éxito en la robótica industrial La optimización del control del movimiento es un proceso complejo que requiere una comprensión profunda de los principios de la robótica, la mecánica y la electrónica. Al seguir los pasos descritos en este artículo, los fabricantes e ingenieros pueden diseñar y desarrollar robots más eficientes, precisos y confiables, lo que se traduce en una mayor productividad, menores costos y una mejor calidad en los procesos industriales.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

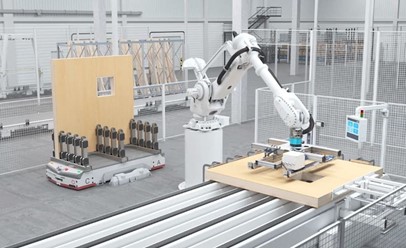

Recomendaciones para la Integración de Robótica Móvil

Recomendaciones para la Integración de Robótica Móvil En la planta de America Quartz Technology (AQT) ubicada en Hue, Vietnam, la implementación de robots ABB ha revolucionado la producción de cuarzo, logrando una reducción del tiempo de ciclo en un impresionante 80%. Esta transformación no solo ha mejorado la eficiencia y la calidad del producto, sino que también ha incrementado la seguridad y las condiciones laborales para los trabajadores.

En la planta de America Quartz Technology (AQT) ubicada en Hue, Vietnam, la implementación de robots ABB ha revolucionado la producción de cuarzo, logrando una reducción del tiempo de ciclo en un impresionante 80%. Esta transformación no solo ha mejorado la eficiencia y la calidad del producto, sino que también ha incrementado la seguridad y las condiciones laborales para los trabajadores. En la era de la

En la era de la  La

La Productividad mejorada

Productividad mejorada FANUC, líder mundial en

FANUC, líder mundial en