La automatización de procesos industriales se ha vuelto una necesidad en la mayoría de las fábricas modernas, y uno de los procesos clave que ha experimentado grandes avances es la paletización. En este contexto, el robot colaborativo DOBOT CR20A está marcando un hito con su nueva solución de paletización, diseñada para ser fácil de usar, eficiente y lista para usar. Con un sistema que no requiere programación, simulación 3D y una integración sencilla, este robot está ayudando a las empresas a mejorar su productividad y reducir costos operativos.

La automatización de procesos industriales se ha vuelto una necesidad en la mayoría de las fábricas modernas, y uno de los procesos clave que ha experimentado grandes avances es la paletización. En este contexto, el robot colaborativo DOBOT CR20A está marcando un hito con su nueva solución de paletización, diseñada para ser fácil de usar, eficiente y lista para usar. Con un sistema que no requiere programación, simulación 3D y una integración sencilla, este robot está ayudando a las empresas a mejorar su productividad y reducir costos operativos.

¿Qué es el DOBOT CR20A y qué lo hace único?

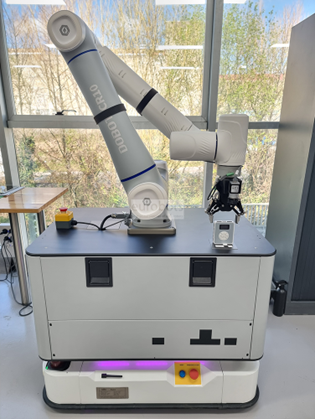

El DOBOT CR20A es un robot colaborativo (cobot) de alto rendimiento diseñado para tareas de paletización en entornos industriales. A diferencia de los robots tradicionales que requieren conocimientos avanzados de programación, el DOBOT CR20A ofrece una solución que puede ser implementada de manera rápida y sin complicaciones, lo que facilita su adopción incluso en fábricas pequeñas o medianas.

Este cobot tiene una capacidad de carga útil de 20 kg, lo que lo hace adecuado para manejar una amplia gama de productos, desde cajas y paquetes hasta productos más pesados en sectores como la logística, la alimentación y la manufactura. Su diseño compacto y su flexibilidad lo convierten en una opción ideal para áreas de trabajo con espacio limitado.

Características destacadas de la solución de paletización DOBOT CR20A

Simulación 3D para una implementación sencilla

Una de las características más destacadas de esta nueva solución es la simulación en 3D, que permite a los usuarios visualizar y planificar el proceso de paletización antes de implementarlo en el entorno real. Mediante un software fácil de usar, los operadores pueden crear y ajustar las rutas de paletización y las posiciones de los productos en el espacio de trabajo, todo sin necesidad de escribir código.

La simulación 3D no solo optimiza el tiempo de configuración del sistema, sino que también permite realizar pruebas de manera virtual antes de pasar a la ejecución física, lo que reduce los errores y mejora la eficiencia general. Además, permite prever posibles obstáculos o problemas de espacio, lo que facilita la toma de decisiones antes de realizar cambios costosos o innecesarios.

Software sin programación

El DOBOT CR20A se destaca por su software intuitivo, que no requiere conocimientos de programación para su uso. El software de paletización se basa en una interfaz gráfica de usuario (GUI), que permite a los operadores arrastrar y soltar elementos para crear y ajustar patrones de paletización de manera sencilla. Esto reduce significativamente la curva de aprendizaje y los costos de capacitación.

Este enfoque hace que la automatización de procesos sea accesible incluso para aquellos sin experiencia técnica, lo que representa un gran avance en la adopción de cobots en pequeñas y medianas empresas. Además, el software es altamente configurable, lo que permite adaptarlo a diferentes necesidades de producción y tipos de productos.

Flexibilidad y seguridad en el entorno de trabajo

El DOBOT CR20A no solo es fácil de configurar, sino que también está diseñado para trabajar de manera segura junto a los empleados. Gracias a sus características de seguridad integradas, como sensores de contacto y límites de fuerza, el robot puede operar en entornos colaborativos sin necesidad de barreras de seguridad, garantizando la seguridad tanto del cobot como de los trabajadores. Esta capacidad para operar en estrecha colaboración con los seres humanos hace que el DOBOT CR20A sea una opción ideal para ambientes industriales donde la flexibilidad y la interacción con los operadores son necesarias.

Optimización del espacio y la eficiencia

El robot está diseñado para maximizar el uso del espacio en las líneas de producción. Al ser un cobot compacto, el DOBOT CR20A puede trabajar en áreas pequeñas sin comprometer la eficiencia. Esto es especialmente beneficioso en fábricas con limitaciones de espacio, donde otros sistemas de paletización podrían no ser una opción viable.

Aplicaciones reales y beneficios tangibles

El DOBOT CR20A está siendo utilizado en diversos sectores, incluidos la logística, la fabricación de productos electrónicos y la industria alimentaria, donde la paletización es una tarea repetitiva y de alta demanda. Al eliminar la necesidad de programación compleja y facilitar la integración rápida, las empresas están viendo una mejora significativa en la productividad y una reducción de los costos operativos.

Por ejemplo, en el sector de la logística, el DOBOT CR20A ha permitido a las empresas automatizar el proceso de paletización de paquetes en almacenes, lo que ha incrementado la velocidad de clasificación y embalaje. En el ámbito de la manufactura, los cobots han sido utilizados para apilar productos en estanterías, asegurando que los artículos sean manejados con precisión y rapidez.

Una solución completa para la paletización

El DOBOT CR20A está demostrando ser una solución de paletización eficaz, fácil de usar y asequible para empresas de diferentes tamaños. Con su software intuitivo sin necesidad de programación, la simulación en 3D y su diseño flexible y seguro, este cobot ofrece una opción de automatización accesible y eficiente que permite a las empresas optimizar sus operaciones y mejorar su competitividad.

A medida que la demanda de soluciones automatizadas en la industria sigue creciendo, robots como el DOBOT CR20A se están posicionando como una de las opciones más destacadas para aquellos que buscan una paletización ágil y sin complicaciones, todo ello sin la necesidad de una programación técnica avanzada. Con este tipo de tecnologías, las empresas pueden avanzar hacia un futuro más eficiente y productivo.

En el mundo de la tecnología industrial, la automatización robótica se ha convertido en un pilar fundamental para mejorar la eficiencia y reducir costos. Eurobots, una compañía líder en soluciones de automatización, ofrece una gama de robots industriales que se adaptan a las necesidades específicas de diversas industrias. Entre sus productos destacados se encuentran el MOTOMAN HP20-6 con controlador DX100 y la mesa de 5 ejes VMF500 con máquinas de soldar Fronius.

En el mundo de la tecnología industrial, la automatización robótica se ha convertido en un pilar fundamental para mejorar la eficiencia y reducir costos. Eurobots, una compañía líder en soluciones de automatización, ofrece una gama de robots industriales que se adaptan a las necesidades específicas de diversas industrias. Entre sus productos destacados se encuentran el MOTOMAN HP20-6 con controlador DX100 y la mesa de 5 ejes VMF500 con máquinas de soldar Fronius.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

En el dinámico mundo de la tecnología industrial, la innovación y la colaboración son clave para mantenerse a la vanguardia. Eurobots, una empresa líder en

En el dinámico mundo de la tecnología industrial, la innovación y la colaboración son clave para mantenerse a la vanguardia. Eurobots, una empresa líder en  La automatización de procesos industriales se ha vuelto una necesidad en la mayoría de las fábricas modernas, y uno de los procesos clave que ha experimentado grandes avances es la paletización. En este contexto, el

La automatización de procesos industriales se ha vuelto una necesidad en la mayoría de las fábricas modernas, y uno de los procesos clave que ha experimentado grandes avances es la paletización. En este contexto, el

Además, estas

Además, estas  Beneficios del cobot CRX en la inspección aeroespacial

Beneficios del cobot CRX en la inspección aeroespacial En el actual panorama de la producción industrial, la implementación de

En el actual panorama de la producción industrial, la implementación de  En el dinámico mundo de la

En el dinámico mundo de la  La industria manufacturera ha experimentado un auge en la

La industria manufacturera ha experimentado un auge en la

El

El  Ventajas de adquirir un ABB IRB 360 reacondicionado en Eurobots.

Ventajas de adquirir un ABB IRB 360 reacondicionado en Eurobots. ¿Por qué elegir el ABB IRB 360 reacondicionado de Eurobots?

¿Por qué elegir el ABB IRB 360 reacondicionado de Eurobots?