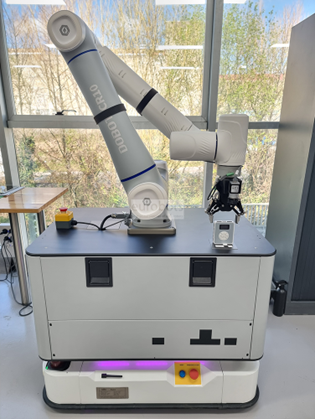

En el dinámico mundo de la tecnología industrial, la innovación y la colaboración son clave para mantenerse a la vanguardia. Eurobots, una empresa líder en soluciones de automatización, ha establecido una alianza estratégica con la start-up Rebots para desarrollar soluciones avanzadas de robots industriales, como el YOUIBOT REBOTS Manipulador Móvil (AMM). Esta colaboración ha permitido a Eurobots no solo mejorar la eficiencia de sus productos, sino también consolidar su posición como pionero en el sector.

En el dinámico mundo de la tecnología industrial, la innovación y la colaboración son clave para mantenerse a la vanguardia. Eurobots, una empresa líder en soluciones de automatización, ha establecido una alianza estratégica con la start-up Rebots para desarrollar soluciones avanzadas de robots industriales, como el YOUIBOT REBOTS Manipulador Móvil (AMM). Esta colaboración ha permitido a Eurobots no solo mejorar la eficiencia de sus productos, sino también consolidar su posición como pionero en el sector.

La sinergia de la innovación

La alianza entre Eurobots y Rebots es un ejemplo perfecto de cómo la colaboración puede impulsar la innovación. Rebots, conocida por su enfoque disruptivo y su capacidad para desarrollar tecnologías de vanguardia, aporta su experiencia en el diseño de manipuladores móviles. Por otro lado, Eurobots, con su vasta experiencia en la integración de soluciones robóticas en diversas industrias, proporciona el conocimiento necesario para adaptar estas tecnologías a las necesidades específicas de sus clientes.

YOUIBOT REBOTS manipulador móvil (AMM)

El YOUIBOT REBOTS manipulador móvil (AMM) es una de las soluciones más destacadas resultantes de esta colaboración. Este robot combina movilidad y precisión, lo que lo hace ideal para una amplia gama de aplicaciones industriales. Su capacidad para moverse de manera autónoma y realizar tareas complejas con alta precisión lo convierte en una herramienta invaluable para mejorar la eficiencia operativa en entornos diversos.

Personalización y adaptabilidad

Una de las principales ventajas de la colaboración entre Eurobots y Rebots es la capacidad de personalizar las soluciones según las demandas específicas de cada cliente. Eurobots se asegura de que cada implementación del YOUIBOT REBOTS AMM esté optimizada para maximizar la productividad y reducir los costos operativos. Esta adaptabilidad es crucial en un mercado global donde las necesidades de las empresas pueden variar significativamente.

Manteniéndose a la vanguardia

La alianza estratégica con Rebots ha permitido a Eurobots mantenerse a la vanguardia de la innovación tecnológica. Al integrar las últimas tecnologías en sus productos, Eurobots puede ofrecer soluciones que no solo cumplen con los estándares actuales, sino que también anticipan las necesidades futuras de la industria. Esta proactividad es esencial para mantener una ventaja competitiva en un sector en constante evolución.

La colaboración entre Eurobots y Rebots es un testimonio del poder de la innovación y la cooperación en la industria tecnológica. Juntas, estas empresas están desarrollando soluciones robóticas que no solo mejoran la eficiencia operativa, sino que también establecen nuevos estándares en el sector. Con productos como el YOUIBOT REBOTS Manipulador Móvil (AMM), Eurobots continúa liderando el camino hacia un futuro más automatizado y eficiente.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

La automatización de procesos industriales se ha vuelto una necesidad en la mayoría de las fábricas modernas, y uno de los procesos clave que ha experimentado grandes avances es la paletización. En este contexto, el

La automatización de procesos industriales se ha vuelto una necesidad en la mayoría de las fábricas modernas, y uno de los procesos clave que ha experimentado grandes avances es la paletización. En este contexto, el

Además, estas

Además, estas  Beneficios del cobot CRX en la inspección aeroespacial

Beneficios del cobot CRX en la inspección aeroespacial En el actual panorama de la producción industrial, la implementación de

En el actual panorama de la producción industrial, la implementación de  En el dinámico mundo de la

En el dinámico mundo de la  La industria manufacturera ha experimentado un auge en la

La industria manufacturera ha experimentado un auge en la

El

El  Ventajas de adquirir un ABB IRB 360 reacondicionado en Eurobots.

Ventajas de adquirir un ABB IRB 360 reacondicionado en Eurobots. ¿Por qué elegir el ABB IRB 360 reacondicionado de Eurobots?

¿Por qué elegir el ABB IRB 360 reacondicionado de Eurobots? En la búsqueda de mayor eficiencia y seguridad, la industria de la construcción está apostando cada vez más por la automatización de tareas complejas y pesadas, y

En la búsqueda de mayor eficiencia y seguridad, la industria de la construcción está apostando cada vez más por la automatización de tareas complejas y pesadas, y  La automatización en la industria de la construcción ya es una realidad gracias a innovaciones como las que

La automatización en la industria de la construcción ya es una realidad gracias a innovaciones como las que