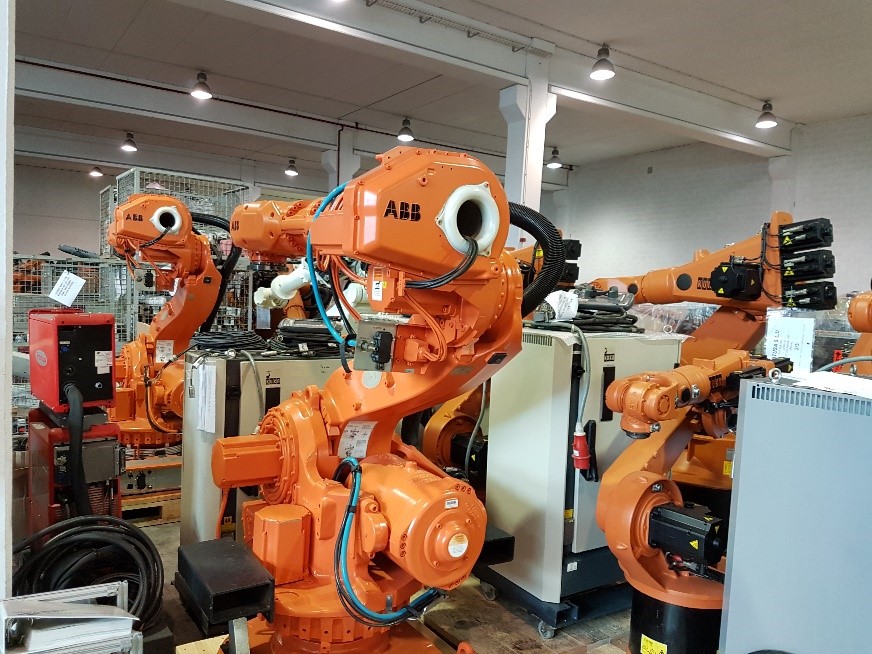

En un esfuerzo por impulsar la automatización en la industria manufacturera, Eurobots ha presentado su última creación: CELDA COMPLETA DOBLE MOTOMAN EA1900, CON MESA DE 3 EJES Y SOLDADORA SKS, una solución integral que integra lo último en tecnología de robots industriales y máquinas de soldadura. Diseñada para ofrecer una eficiencia óptima y una calidad de soldadura superior, esta innovadora célula promete revolucionar los procesos de fabricación en una variedad de industrias.

Una de las características más de esta solución es su diseño versátil y compacto que permite una fácil integración en diferentes entornos de producción. Equipada con un robot Motoman EA1900 de alta precisión y velocidad, esta célula ofrece un rendimiento excepcional en una variedad de aplicaciones de soldadura, desde piezas pequeñas hasta estructuras de gran tamaño.

Además del robot Motoman, la celda cuenta con una mesa de 3 ejes que proporciona una plataforma estable y precisa para la colocación de las piezas a soldar. Esta mesa ofrece una flexibilidad adicional al permitir el posicionamiento exacto de las piezas en múltiples ángulos, lo que garantiza una soldadura precisa y consistente en todas las direcciones.

CELDA COMPLETA DOBLE MOTOMAN EA1900, CON MESA DE 3 EJES Y SOLDADORA SKS, también está equipada con una máquina de soldadura SKS de última generación que ofrece un rendimiento excepcional en términos de velocidad, precisión y calidad de soldadura. Esta máquina utiliza tecnología avanzada de arco pulsado que proporciona un control preciso sobre el proceso de soldadura, lo que resulta en juntas más fuertes y consistentes con una apariencia estética superior.

CELDA COMPLETA DOBLE MOTOMAN EA1900, CON MESA DE 3 EJES Y SOLDADORA SKS, representa una solución significativa en la automatización de la soldadura, ofreciendo a nuestros clientes una solución integral que mejora la eficiencia, la calidad y la rentabilidad de sus operaciones de fabricación.

Además de su rendimiento excepcional, también se destaca por su facilidad de uso y mantenimiento. Con una interfaz intuitiva y funciones de programación avanzadas, los operadores pueden configurar y controlar la célula con facilidad, lo que reduce el tiempo de inactividad y aumenta la productividad.

LA CELDA COMPLETA DOBLE MOTOMAN EA1900, CON MESA DE 3 EJES Y SOLDADORA SKS de Eurobots, representa una nueva era en la automatización de la soldadura, ofreciendo una combinación única de rendimiento, versatilidad y facilidad de uso. Con su capacidad para mejorar la eficiencia y la calidad en los procesos de fabricación, esta innovadora celda está preparada para transformar la industria manufacturera y abrir nuevas oportunidades para la innovación y el crecimiento.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

La

La  Los

Los

La tendencia de reshoring o «volver a casa» ha llevado a muchas empresas a traer de vuelta sus operaciones de producción a sus países de origen, después de haber sido externalizadas a otros países para reducir costos.

La tendencia de reshoring o «volver a casa» ha llevado a muchas empresas a traer de vuelta sus operaciones de producción a sus países de origen, después de haber sido externalizadas a otros países para reducir costos. Los cobots, abreviatura de

Los cobots, abreviatura de  Los modelos HC10DTP y HC20DTP forman parte de la serie DTP; se diferencian de la serie HC en que son ligeros y pequeños, lo que les permite operar en situaciones exigentes y meterse en espacios reducidos. Estos

Los modelos HC10DTP y HC20DTP forman parte de la serie DTP; se diferencian de la serie HC en que son ligeros y pequeños, lo que les permite operar en situaciones exigentes y meterse en espacios reducidos. Estos  La importancia de la seguridad en las aplicaciones robóticas

La importancia de la seguridad en las aplicaciones robóticas El papel de los robots colaborativos (cobots)

El papel de los robots colaborativos (cobots)