En el mundo de la automatización industrial, la movilidad autónoma es un factor clave para mejorar la eficiencia y flexibilidad de las operaciones. ABB, una de las empresas líderes en el desarrollo de soluciones robóticas, ha integrado Visual SLAM (Simultaneous Localization and Mapping) en sus robots móviles para dotarlos de mayor autonomía y precisión en entornos industriales.

El reto de la movilidad autónoma en la industria

Los robots móviles tradicionales dependen de sistemas de navegación basados en marcadores fijos, láseres o redes predefinidas. Sin embargo, estos enfoques presentan limitaciones cuando el entorno cambia o cuando se requiere una reconfiguración rápida.

Visual SLAM resuelve estos desafíos al permitir que los robots construyan mapas en tiempo real mientras se desplazan, sin depender de infraestructura externa. Esta tecnología se basa en el uso de cámaras y algoritmos de inteligencia artificial para identificar puntos de referencia en el entorno y calcular su posición relativa con alta precisión.

ABB y su apuesta por Visual SLAM

ABB y su apuesta por Visual SLAM

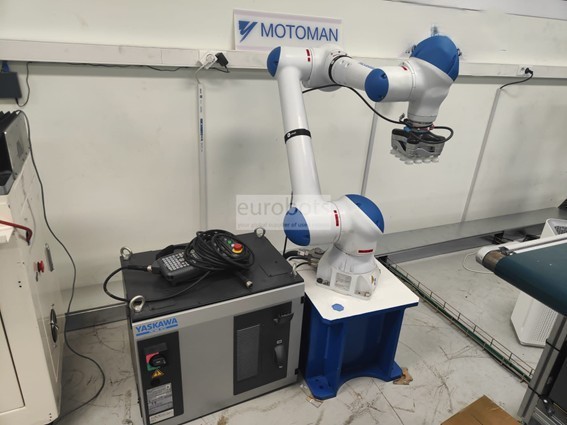

ABB ha incorporado Visual SLAM en sus robots móviles inteligentes, permitiendo una navegación más robusta y adaptable. Gracias a esta tecnología, los robots pueden desplazarse de manera eficiente por plantas industriales, almacenes y centros logísticos sin necesidad de modificaciones en la infraestructura.

Integración de Visual SLAM en diversas industrias

ABB ha implementado esta solución en fábricas de manufactura avanzada, centros logísticos de distribución global y en la industria automotriz, donde los robots móviles mejoran la eficiencia operativa y reducen los tiempos de inactividad. También se ha integrado en el sector electrónico para el transporte preciso de componentes en líneas de producción de alta velocidad.

Ventajas de Visual SLAM en los robots de ABB

- Mayor flexibilidad: Los robots pueden operar en entornos dinámicos, adaptándose a cambios en la distribución del espacio sin intervención humana.

- Reducción de costos: Al eliminar la necesidad de sistemas de guiado fijos, las empresas pueden reducir costos de instalación y mantenimiento.

- Precisión mejorada: Los algoritmos de IA permiten una localización precisa, incluso en condiciones de baja iluminación o con obstrucciones visuales.

- Escalabilidad: Las flotas de robots pueden crecer fácilmente sin necesidad de una reconfiguración compleja del sistema de navegación.

Casos de uso y aplicaciones

Los robots de ABB con Visual SLAM están siendo implementados en diversos sectores, incluyendo:

- Automotriz: Transporte de componentes entre estaciones de ensamblaje sin interrupciones.

- Logística: Automatización del movimiento de inventario en almacenes de gran escala.

- Electrónica: Manejo preciso de piezas delicadas en líneas de producción.

El futuro de la autonomía robótica con IA

La integración de Visual SLAM en los robots de ABB marca un paso significativo hacia una mayor autonomía en la robótica industrial. Con avances en inteligencia artificial y procesamiento de imagen, se espera que estas soluciones continúen evolucionando, mejorando la colaboración entre humanos y máquinas en entornos productivos.

La combinación de IA y tecnologías de percepción visual no solo optimiza los procesos industriales, sino que también allana el camino para aplicaciones futuras en sectores como la salud, la construcción y la exploración espacial. Sin duda, Visual SLAM está redefiniendo la movilidad autónoma y consolidando a ABB como un referente en la innovación robótica.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Aplicaciones Industriales

Aplicaciones Industriales

La

La  Flexibilidad y adaptabilidad en la línea de producción

Flexibilidad y adaptabilidad en la línea de producción

En el mundo de la

En el mundo de la

Inversión inicial y costos asociados

Inversión inicial y costos asociados