La robótica móvil autónoma ha revolucionado el escenario industrial, transformando radicalmente la producción y la gestión de los procesos de fabricación.

La robótica móvil autónoma ha revolucionado el escenario industrial, transformando radicalmente la producción y la gestión de los procesos de fabricación.

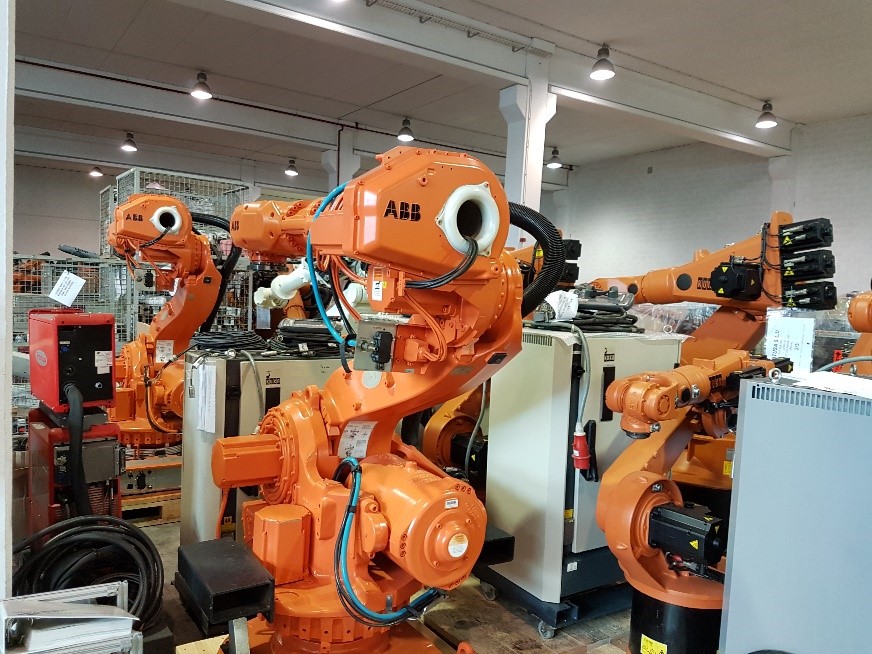

La incorporación de robots en el entorno industrial ha revolucionado por completo los métodos tradicionales de trabajo. Desde hace años, los robots industriales han sido utilizados para realizar tareas repetitivas y peligrosas, aliviando así al trabajador humano del desgaste físico y minimizando riesgos laborales. Sin embargo, con el desarrollo de la robótica móvil autónoma, se ha logrado llevar esta automatización a un nivel superior.

Los robots ahora pueden moverse libremente dentro del espacio industrial y ejecutar tareas 4D: Dirty (sucias), Dull (aburridas), Dangerous (peligrosas) o Distant (distantes). Estos equipos son capaces de transportar carga, manipular objetos y colaborar con otros dispositivos sin necesidad de una intervención humana constante.

Logística y transporte automatizado.

Uno de los principales campos donde se aplica esta solución robótica es en el ámbito logístico. Los robots móviles autónomos pueden encargarse del transporte interno dentro de un almacén o nave industrial. De manera eficiente, estos equipos realizan movimientos precisos y rápidos para trasladar mercancías entre diferentes áreas.

Además, la automatización en el transporte logístico también ha extendido su alcance a la entrega de productos. Cada vez es más común ver robots autónomos recorriendo las calles para llevar paquetes y alimentos a los destinatarios. Esta tendencia ha surgido como una forma de optimizar los procesos y reducir los costos asociados al servicio de reparto.

Robots autónomos: mayor eficiencia y productividad.

La incorporación de robots móviles autónomos en el entorno industrial no solo se limita al ámbito logístico, sino que también se extiende a otras áreas como la producción fabricante. Estos sistemas son capaces de realizar tareas complejas con gran precisión y velocidad, lo que permite aumentar significativamente la eficiencia y productividad.

En muchas cadenas de montaje automatizadas, los brazos robóticos colaborativos trabajan codo a codo con los operarios humanos. Estas soluciones robotizadas mejoran las condiciones laborales al asumir las tareas más duras, repetitivas o peligrosas. De esta manera, se evitan lesiones ocupacionales causadas por movimientos repetitivos o levantamiento excesivo de peso.

Más allá del bienestar humano: ventajas económicas.

Aunque es evidente que el uso de robots en la industria mejora sustancialmente el bienestar humano al liberarlos del desempeño de tareas agotadoras o peligrosas, las ventajas de esta tecnología van más allá. La incorporación de robots autónomos en los procesos industriales supone un incremento en la eficiencia, la productividad y una reducción en los costes operativos.

Los robots móviles autónomos pueden funcionar las 24 horas del día sin necesidad de descanso ni pausas, incrementando así el tiempo activo y reduciendo el tiempo muerto. Esto se traduce en una mayor capacidad para cumplir con plazos ajustados y demandas cambiantes, lo que resulta clave para mantenerse competitivo dentro del mercado actual.

El futuro del trabajo colaborativo: humanos y robots.

Aunque algunos temen que la creciente automatización pueda desplazar a los trabajadores humanos, muchas empresas han encontrado beneficios significativos al combinar habilidades robóticas con capacidades humanas. La interacción entre ambos es fundamental para lograr un trabajo colaborativo óptimo donde cada uno aproveche al máximo sus potencialidades.

En definitiva, desde que la robótica móvil autónoma forma parte del escenario industrial, se ha producido una revolución en cómo se gestionan tanto los procesos de fabricación como la producción. Los robots industriales han demostrado ser herramientas valiosas capaces de mejorar el bienestar humano al asumir tareas peligrosas o repetitivas. Además, su implementación ha permitido aumentar la eficiencia y productividad dentro del sector industrial a través de soluciones robotizadas avanzadas. Sin duda, el futuro del trabajo colaborativo entre humanos y robots promete un entorno laboral más seguro, eficiente y productivo.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Los

Los

La tendencia de reshoring o «volver a casa» ha llevado a muchas empresas a traer de vuelta sus operaciones de producción a sus países de origen, después de haber sido externalizadas a otros países para reducir costos.

La tendencia de reshoring o «volver a casa» ha llevado a muchas empresas a traer de vuelta sus operaciones de producción a sus países de origen, después de haber sido externalizadas a otros países para reducir costos. Los cobots, abreviatura de

Los cobots, abreviatura de  Los modelos HC10DTP y HC20DTP forman parte de la serie DTP; se diferencian de la serie HC en que son ligeros y pequeños, lo que les permite operar en situaciones exigentes y meterse en espacios reducidos. Estos

Los modelos HC10DTP y HC20DTP forman parte de la serie DTP; se diferencian de la serie HC en que son ligeros y pequeños, lo que les permite operar en situaciones exigentes y meterse en espacios reducidos. Estos  La importancia de la seguridad en las aplicaciones robóticas

La importancia de la seguridad en las aplicaciones robóticas El papel de los robots colaborativos (cobots)

El papel de los robots colaborativos (cobots) El sistema de Sumotex ofrece varias ventajas frente a otros sistemas de medición en línea existentes en el mercado. Por un lado, es más preciso y fiable, ya que utiliza algoritmos adaptativos que se ajustan a las condiciones ambientales y a las características de cada tejido. Por otro lado, es más versátil y flexible, ya que puede medir diferentes tipos de tejidos, desde fibras naturales hasta sintéticas, pasando por mezclas o recicladas.

El sistema de Sumotex ofrece varias ventajas frente a otros sistemas de medición en línea existentes en el mercado. Por un lado, es más preciso y fiable, ya que utiliza algoritmos adaptativos que se ajustan a las condiciones ambientales y a las características de cada tejido. Por otro lado, es más versátil y flexible, ya que puede medir diferentes tipos de tejidos, desde fibras naturales hasta sintéticas, pasando por mezclas o recicladas. ¿Alguna vez se ha preguntado cómo puede la robótica mejorar el valor de diversas industrias? En este artículo exploraremos el concepto de robótica integrada y su potencial para revolucionar distintos sectores. Desde la fabricación hasta la atención sanitaria, la integración de la robótica ofrece una amplia gama de ventajas.

¿Alguna vez se ha preguntado cómo puede la robótica mejorar el valor de diversas industrias? En este artículo exploraremos el concepto de robótica integrada y su potencial para revolucionar distintos sectores. Desde la fabricación hasta la atención sanitaria, la integración de la robótica ofrece una amplia gama de ventajas.