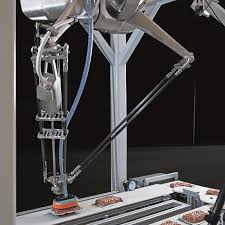

La necesidad de personalizar cada vez más los procesos de fabricación, y encontrar equipos flexible, versátiles se está haciendo tendencia.

Fanuc amplió la línea de productos de robots SCARA en su cuarta versión, el último modelo SR-20iA, más eficiente, con una capacidad de carga útil de hasta 20 kg, Además, Armonizar la inercia de muñeca de 0,45 kg y un tamaño reducido pueden soportar una abrazadera más grande, por lo que se pueden ensamblar piezas más grandes.

Fanuc amplió la línea de productos de robots SCARA en su cuarta versión, el último modelo SR-20iA, más eficiente, con una capacidad de carga útil de hasta 20 kg, Además, Armonizar la inercia de muñeca de 0,45 kg y un tamaño reducido pueden soportar una abrazadera más grande, por lo que se pueden ensamblar piezas más grandes.

Para asegurar la mayor eficiencia en términos de espacio y rango de movimiento este nuevo robot SCARA de Fanuc cuenta con dimensiones son 280 x 364 mm, el peso es de 64 kg y el alcance es de 1100 mm. y cumple con todos los requisitos de ensamblaje de alta velocidad, lo que garantiza una alta producción general de piezas.

Es una nueva experiencia en los procesos de montaje, manipulación de materiales, picking y embalaje. En comparación con las unidades de transmisión en las líneas acostumbradas, los robots SCARA no solo son más pequeños, son más rentables.

Con un empuje de 250N, el FANUC SCARA SR-20iA es uno de los más poderosos garantizando un alto rendimiento en el manejo de piezas e ideal para aplicaciones en crecimiento, como paneles solares o paquetes de baterías. Además, proporcionará un modelo para pintura epoxi blanca a prueba de agua con grado de protección IP65 cumple con los altos estándares de ambientes hostiles y / o salas limpias.

En la industria del envasado la inducción de un robot SR-20iA Fanuc puede proporcionar mayor calidad y eficacia en sus funciones, como herramienta complementaria económica y flexible para la línea de producción

Incluye el software de última generación de FANUC. El SR-20iA está equipado con el controlador R-30iB Compact Plus, que permite el procesamiento de imágenes iRVision® de FANUC, Además, cuenta con el sistema de logística iRPickTool®, conveyor tracking, para una fácil configuración y programación del robot, ingresando por medio de la web en dispositivos como tablets y laptops

Gerente de Producto Robótico en FANUC Europe GmbH. Thomas Schneider, comentó. “Si bien todavía hay aplicaciones de packaging que requieren un robot tradicional de seis ejes, una aplicación de packaging simple no siempre requiere los 6 grados de libertad”.

El SCARA SR-20iA con 20 kg de capacidad de carga útil, puede brindar mayor perfección y operatividad con una adición práctica y económica a la línea de envases. a las empresas con requerimientos de envasado variados

Oliver Selby, gerente de desarrollo comercial de robótica de Fanuc UK, comentó: “Estamos entusiasmados de lanzar el SR-20iA, que ha sido diseñado específicamente para simplificar la integración para nuestros clientes. Representa una solución altamente eficiente y rentable para una amplia gama de aplicaciones de empaque y ensamblaje «.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

El robot

El robot

El nuevo

El nuevo

Motoman busca con esta nueva serie de

Motoman busca con esta nueva serie de

Existe gran presión en los operadores para seleccionar artículos del inventario del almacén para cumplir con los pedidos de manera rápida: El cumplimiento de pedidos de almacén refleja más de la mitad de los costos operativos, porque implica muchas tareas repetitivas, es así, como la integración de

Existe gran presión en los operadores para seleccionar artículos del inventario del almacén para cumplir con los pedidos de manera rápida: El cumplimiento de pedidos de almacén refleja más de la mitad de los costos operativos, porque implica muchas tareas repetitivas, es así, como la integración de robots pueden recoger y mover contenedores estándar de todos los materiales, formas y tamaños de mayor peso. También se adaptan a sus estanterías existentes e incluso le proporcionaremos inteligencia que le ayudará a optimizar la densidad.

robots pueden recoger y mover contenedores estándar de todos los materiales, formas y tamaños de mayor peso. También se adaptan a sus estanterías existentes e incluso le proporcionaremos inteligencia que le ayudará a optimizar la densidad. Wizard Easy Programming está diseñado para convertirse al lenguaje de programación RAPID de ABB en tiempo real, Por lo tanto, la fácil programación del asistente tiene la ventaja de aceptar funciones avanzadas de

Wizard Easy Programming está diseñado para convertirse al lenguaje de programación RAPID de ABB en tiempo real, Por lo tanto, la fácil programación del asistente tiene la ventaja de aceptar funciones avanzadas de