Continuamente se está hablando de nuevos desarrollos y soluciones robóticas que mejoren las capacidades de los robots industriales. Existen aplicaciones de IA en algunas industrias, esta tecnología teniendo un gran impacto en la industria de la robótica.

Por lo general los robots industriales tienen la capacidad de elegir objetos en una trayectoria predeterminada donde ya saben cuales son las piezas a elegir y su ubicación. Por otro lado esta los robots que usan sensores programables a través de IA para identificar un objeto específico independiente de la ubicación y objeto. El rendimiento de los robots se mejora al realizar un análisis a detalle de los datos obtenidos de sus sensores como consumo de energía y movimientos.

Por lo general los robots industriales tienen la capacidad de elegir objetos en una trayectoria predeterminada donde ya saben cuales son las piezas a elegir y su ubicación. Por otro lado esta los robots que usan sensores programables a través de IA para identificar un objeto específico independiente de la ubicación y objeto. El rendimiento de los robots se mejora al realizar un análisis a detalle de los datos obtenidos de sus sensores como consumo de energía y movimientos.

Con la IA incluso el robot aprende qué trayectorias funcionan mejor en diferentes procesos. Las personas pueden monitorear el rendimiento de los robots en lugar de realizar tareas manualmente ellos mismos.

La IA ha conseguido grandes avances en la industria y aun sigue en continuo estudio causando gran impacto a la industria robótica.

Cuando se adaptó la IA a los robots se pudo conocer que mediante un fragmento de esta tecnología, ellos mismos aprendían a manipular objetos nuevos en un corto tiempo, El algoritmo usado en el entrenamiento automático mejora a medida que el robot recolectar los objetos.

La combinación de la IA y la robótica propone grandes posibilidades para futuro por su gran potencial al mejorar las capacidades de la robótica industrial

Así que el efecto de la inteligencia artificial en los sectores industriales han sido positivos.

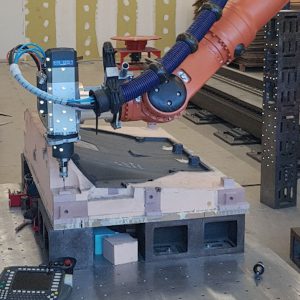

Al aplicar una solución de software de inteligencia artificial en un robot tradicional este adquiere diversas características que fortalecen los procesos de fabricación un claro ejemplo es la aplicación la de recoger y colocar, objetos en contenedores, o encajar cables, donde no solo se ve una reducción de tiempo de programación del robot, también se presenta un incremento de flexibilidad y reducción de costos.

Al aplicar una solución de software de inteligencia artificial en un robot tradicional este adquiere diversas características que fortalecen los procesos de fabricación un claro ejemplo es la aplicación la de recoger y colocar, objetos en contenedores, o encajar cables, donde no solo se ve una reducción de tiempo de programación del robot, también se presenta un incremento de flexibilidad y reducción de costos.

Con la experiencia adquirida en el proceso de recolección se han podido optimizar muchos otros procesos productivos de manera sencilla.

Una industrial actualmente beneficiada por la IA aplicada en robots y combinada con sistemas de visión es el sector de la fabricación aeroespacial, logrando realizar correcciones en tiempo real, donde el operario puede dar seguimiento al rendimiento de los robots en lugar de exponerse ellos a tareas peligrosas.

Una característica muy llamativa de la combinación de estas tecnologías es la fácil instalación y programación de los robots industriales ya que la IA proporciona la opción de conservar los movimientos mientras son perfeccionados para que las tareas sean más eficientes y generen un mejor servicio en entornos complejos.

Ya hemos visto en líneas productivas robots e IA combinadas ejecutando tareas de

Transporte de mercancías en fábricas, almacenes y hospitales, gestión del inventario, recolección de basuras etc.

Aunque la inteligencia artificial sigue en su etapa inicial seguirá proporcionado mejoras en los robots, como mínimos margen de error, mayor estabilidad e independencia en tareas complicadas. eventualmente esta solución robótica bajara sus costos y será asequible y generará un incremento en la demanda, beneficiando las medianas y pequeñas empresas.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Los robots industriales

Los robots industriales Otro factor positiva que avala a los robots industriales el su destreza para la manipulación de de materiales peligrosos o de alta temperatura, ellos incluyen una tecnología precisa para el manejo y cuidado de los mismos. Finalmente la idea de incorporar un robot a la línea productiva es prevenir no solo el daño a un productos, si no el daño a un operario.

Otro factor positiva que avala a los robots industriales el su destreza para la manipulación de de materiales peligrosos o de alta temperatura, ellos incluyen una tecnología precisa para el manejo y cuidado de los mismos. Finalmente la idea de incorporar un robot a la línea productiva es prevenir no solo el daño a un productos, si no el daño a un operario. El nuevo modelo de la serie R-2000 de

El nuevo modelo de la serie R-2000 de  La nueva versión del KUKA KR QUANTEC tiene una capacidad de carga útil con una capacidad de carga útil de 120 a 300 kg y un alcance de 2.700 a 3.900 mm. Su vida útil es mayor debido a que usa un aceite mejorado para engranajes donde reduce los requisitos de mantenimiento de los nuevos robots de fundición, tiene contornos de interferencia más delgados y es más rápido y más preciso, garantizando un mejor movimiento al ejecutar procesos particulares al tener integrado modos de movimiento digital.

La nueva versión del KUKA KR QUANTEC tiene una capacidad de carga útil con una capacidad de carga útil de 120 a 300 kg y un alcance de 2.700 a 3.900 mm. Su vida útil es mayor debido a que usa un aceite mejorado para engranajes donde reduce los requisitos de mantenimiento de los nuevos robots de fundición, tiene contornos de interferencia más delgados y es más rápido y más preciso, garantizando un mejor movimiento al ejecutar procesos particulares al tener integrado modos de movimiento digital. El KR IONTEC se constituye como un robot aerodinámico que permiten un diseño de celda más compacto con una carga media de alta flexibilidad. Sobresale por ofrecer una gran área de trabajo con un alcance máximo de 3.100 mm con una huella 30% más pequeña y un contorno disruptivo 10% más aerodinámico. Sucesor de KR 60-3.

El KR IONTEC se constituye como un robot aerodinámico que permiten un diseño de celda más compacto con una carga media de alta flexibilidad. Sobresale por ofrecer una gran área de trabajo con un alcance máximo de 3.100 mm con una huella 30% más pequeña y un contorno disruptivo 10% más aerodinámico. Sucesor de KR 60-3.

Hoy en día podemos ver el impacto positivo que ha tenido la integración artificial a la

Hoy en día podemos ver el impacto positivo que ha tenido la integración artificial a la Una cámara adaptada a un brazo robótico puede reemplazar diferentes sensores, gestionando una producción más rápida con un alto nivel de rendimiento.

Una cámara adaptada a un brazo robótico puede reemplazar diferentes sensores, gestionando una producción más rápida con un alto nivel de rendimiento. Adquirir un

Adquirir un  El valor de un

El valor de un  Un

Un  En los últimos años, se ha demostrado que los costos se han reducido a la mitad en comparación con los costos laborales. La robótica se ha convertido en una solución asequible y rentable

En los últimos años, se ha demostrado que los costos se han reducido a la mitad en comparación con los costos laborales. La robótica se ha convertido en una solución asequible y rentable

Al automatizar se puede diseñar un mejor ambiente de trabajo sugiriendo más seguridad para su equipo de trabajo y generando un impacto positivo en el ROI de los sistemas robóticos que se amortiza con mayor rapidez dependiendo de su aplicación.

Al automatizar se puede diseñar un mejor ambiente de trabajo sugiriendo más seguridad para su equipo de trabajo y generando un impacto positivo en el ROI de los sistemas robóticos que se amortiza con mayor rapidez dependiendo de su aplicación.