El paletizado es sencillo con el robot colaborativo de seis ejes HC20DTP. Este cobot increíblemente resistente y adaptable facilita la carga y descarga de palés completos de 80 pulgadas de altura sin necesidad de utilizar un ascensor o un mecanismo de elevación. Tiene una construcción de aluminio fundido, una capacidad de carga útil de 20 kg y un alcance efectivo de 1.700 mm. El HC20DTP es el primer robot colaborativo de su campo que cuenta con la clasificación IP67 para su uso en condiciones de humedad o salpicaduras. Su superficie es fácil de limpiar y puede utilizarse en entornos higiénicos. La grasa, que ha recibido la certificación NSF, es adecuada para su uso en zonas donde pueda haber contacto accidental con alimentos.

El HC20 ofrece cuatro modos de funcionamiento colaborativo, que incluyen el guiado manual, la limitación de potencia y fuerza (PFL) y el cumplimiento de la norma ISO TS15066. Cumple con la normativa de seguridad establecida (ISO 13849-1) y puede cambiar de forma sencilla entre la velocidad de colaboración en modo PFL o la velocidad máxima en modo industrial (en función de la evaluación de riesgos y los requisitos del proceso). SICK ofrece inteligencia de sensores para un funcionamiento más seguro y eficaz con sus escáneres de área y cortinas de luz.

El HC20 ofrece cuatro modos de funcionamiento colaborativo, que incluyen el guiado manual, la limitación de potencia y fuerza (PFL) y el cumplimiento de la norma ISO TS15066. Cumple con la normativa de seguridad establecida (ISO 13849-1) y puede cambiar de forma sencilla entre la velocidad de colaboración en modo PFL o la velocidad máxima en modo industrial (en función de la evaluación de riesgos y los requisitos del proceso). SICK ofrece inteligencia de sensores para un funcionamiento más seguro y eficaz con sus escáneres de área y cortinas de luz.

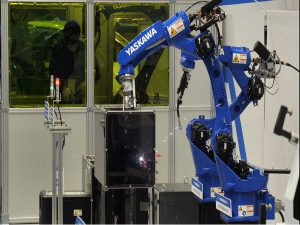

Machine Tending

El robot colaborativo de seis ejes HC10DTP simplifica de forma experta las condiciones de producción de gran volumen de la máquina y reduce la necesidad de utilizar vallas de seguridad duras utilizando la tecnología PFL para proteger a las personas de situaciones de contacto potencialmente dañinas. Esta demostración muestra el uso de la monitorización de velocidad y separación, en la que se utilizan herramientas de detección adicionales (como escáneres láser y cortinas de luz) para supervisar las zonas de seguridad. Se puede conectar fácilmente con la automatización o la maquinaria actual.

Experiencia práctica de programación

Los robots colaborativos HC10DTP con guía manual, que hacen hincapié en la programación sencilla de los robots para su rápida configuración o despliegue bajo demanda. También se mostrará el Smart Pendant con pantalla táctil y función de interfaz clásica integrada, que ejecuta la versión de software 2.1.

El innovador Smart Pendant, que utiliza la tecnología patentada Smart Frame, es excelente para los programadores de robots principiantes. Determina la dirección del operador en relación con el robot. Para ordenar fácilmente el movimiento del robot, convierte al usuario del robot en el marco de referencia y prescinde de los marcos de coordenadas tradicionales (X, Y, Z).

El innovador Smart Pendant, que utiliza la tecnología patentada Smart Frame, es excelente para los programadores de robots principiantes. Determina la dirección del operador en relación con el robot. Para ordenar fácilmente el movimiento del robot, convierte al usuario del robot en el marco de referencia y prescinde de los marcos de coordenadas tradicionales (X, Y, Z).

Yaskawa Motoman presenta sus soluciones en procedimientos de fabricación y calidad de las piezas optimizándolas con la ayuda de sistemas robóticos inteligentes.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Con el auge de los

Con el auge de los  Cambiar herramientas en la máquina directamente o con la ayuda de un cambiador de herramientas interno es algo que los robots son capaces de hacer. Solo el alcance del robot puede restringir la cantidad de herramientas disponibles. Para permitir que un solo robot atienda a varias máquinas herramienta, se pueden utilizar unidades lineales para extender el alcance del robot según sea necesario.

Cambiar herramientas en la máquina directamente o con la ayuda de un cambiador de herramientas interno es algo que los robots son capaces de hacer. Solo el alcance del robot puede restringir la cantidad de herramientas disponibles. Para permitir que un solo robot atienda a varias máquinas herramienta, se pueden utilizar unidades lineales para extender el alcance del robot según sea necesario. La integración es un paso en el proceso de poner en acción un robot industrial o un sistema robótico completo. La integración es el acto de fusionar dos procesos o cosas. La integración robótica implica integrar un robot articulado, así como otros engranajes, equipos y periféricos, en un proceso de producción. Por ejemplo, el procedimiento de integración para automatizar una aplicación de manipulación de materiales podría implicar la integración de una pinza.

La integración es un paso en el proceso de poner en acción un robot industrial o un sistema robótico completo. La integración es el acto de fusionar dos procesos o cosas. La integración robótica implica integrar un robot articulado, así como otros engranajes, equipos y periféricos, en un proceso de producción. Por ejemplo, el procedimiento de integración para automatizar una aplicación de manipulación de materiales podría implicar la integración de una pinza. La

La Los

Los  Un cobot es un robot que permite a los trabajadores interactuar de forma segura con el robot en un espacio colaborativo, con un riesgo mínimo de lesiones o daños. Los

Un cobot es un robot que permite a los trabajadores interactuar de forma segura con el robot en un espacio colaborativo, con un riesgo mínimo de lesiones o daños. Los  La Corporación Yaskawa ha creado un

La Corporación Yaskawa ha creado un  Un KR AGILUS KR10 R1100 con infinitas opciones para recortar, desbarbar, desbarbar, desbarbar y pulir piezas de plástico se presentará en una demostración robótica construida y ofrecida por KUKA Robotics System Partner Robotics Solutions, Inc. Este

Un KR AGILUS KR10 R1100 con infinitas opciones para recortar, desbarbar, desbarbar, desbarbar y pulir piezas de plástico se presentará en una demostración robótica construida y ofrecida por KUKA Robotics System Partner Robotics Solutions, Inc. Este