A través del monitoreo de activos importantes y la eliminación de tareas repetitivas y rutinarias, la integración de la tecnología operativa (OT) y la tecnología de la información (TI) ha ayudado a las empresas a regular mejor sus operaciones. Tradicionalmente, TI y OT se han creado de forma independiente, lo que hace imposible utilizar operaciones y datos de producción para una mejor optimización del flujo de trabajo y procesos de producción y mantenimiento bien planificados.

Al lograr el equilibrio correcto entre los costos operativos y las inversiones tecnológicas estratégicas, la convergencia de TI y OT permitirá a las personas hacer más y llegar más lejos. Los dispositivos (IoT) Internet de las cosas del sector de TI pueden interactuar con los sistemas OT y recopilar datos operativos y de producción del campo. Sin tener que crecer rápidamente, esta convergencia permitirá a las empresas optimizar sus procedimientos actuales y acelerar su transformación digital.

Las empresas pueden evaluar datos, recopilar conocimientos profundos y aumentar la visibilidad de sus sitios de producción mediante el uso de procesos automatizados. Sin embargo, la creación de robots ha sido históricamente muy difícil y compleja. Se prevé que la demanda de robótica crezca rápidamente y, con el hardware y el software adecuados, se puede acelerar la innovación.

Con el auge de los robots, han surgido nuevas tareas que tienen como objetivo mejorar la seguridad de los trabajadores, disminuir las tareas físicamente exigentes y peligrosas para los humanos, acelerar el cumplimiento y la entrega del comercio electrónico y promover la flexibilidad y la resiliencia organizacionales. Los fabricantes de equipos originales robóticos, (Original Equipment Manufacturers OEMs) hora pueden crear robots que pueden ver y sentir su entorno gracias a importantes desarrollos de hardware como: Procesadores informáticos, tecnologías de sensores, Edge Computing y conectividad.

Con el auge de los robots, han surgido nuevas tareas que tienen como objetivo mejorar la seguridad de los trabajadores, disminuir las tareas físicamente exigentes y peligrosas para los humanos, acelerar el cumplimiento y la entrega del comercio electrónico y promover la flexibilidad y la resiliencia organizacionales. Los fabricantes de equipos originales robóticos, (Original Equipment Manufacturers OEMs) hora pueden crear robots que pueden ver y sentir su entorno gracias a importantes desarrollos de hardware como: Procesadores informáticos, tecnologías de sensores, Edge Computing y conectividad.

Las mejoras en software y servicios también son muy importantes como: Software de código abierto, planificación de movimiento y navegación, ciberseguridad y operaciones robóticas.

Estos desarrollos significativos han hecho posible que los robots trabajen de forma segura y confiable junto a los humanos. Además de los brazos robóticos industriales, recientemente han surgido nuevos factores de forma, incluidos los robots colaborativos (cobots), los vehículos guiados automatizados (AGV), la recuperación automatizada de materiales (AMR) y los vehículos aéreos no tripulados (UAV) (UAV).

Todos estos robots comparten la capacidad de detectar y comprender su entorno como un rasgo común. Los diversos modelos de robots, incluidos los de detección y segmentación de objetos, localización y prevención de colisiones, planificación de movimiento para navegación y manipulación, estimación de postura e integración de sensores, son los que les permiten ser autónomos.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Cambiar herramientas en la máquina directamente o con la ayuda de un cambiador de herramientas interno es algo que los robots son capaces de hacer. Solo el alcance del robot puede restringir la cantidad de herramientas disponibles. Para permitir que un solo robot atienda a varias máquinas herramienta, se pueden utilizar unidades lineales para extender el alcance del robot según sea necesario.

Cambiar herramientas en la máquina directamente o con la ayuda de un cambiador de herramientas interno es algo que los robots son capaces de hacer. Solo el alcance del robot puede restringir la cantidad de herramientas disponibles. Para permitir que un solo robot atienda a varias máquinas herramienta, se pueden utilizar unidades lineales para extender el alcance del robot según sea necesario. La integración es un paso en el proceso de poner en acción un robot industrial o un sistema robótico completo. La integración es el acto de fusionar dos procesos o cosas. La integración robótica implica integrar un robot articulado, así como otros engranajes, equipos y periféricos, en un proceso de producción. Por ejemplo, el procedimiento de integración para automatizar una aplicación de manipulación de materiales podría implicar la integración de una pinza.

La integración es un paso en el proceso de poner en acción un robot industrial o un sistema robótico completo. La integración es el acto de fusionar dos procesos o cosas. La integración robótica implica integrar un robot articulado, así como otros engranajes, equipos y periféricos, en un proceso de producción. Por ejemplo, el procedimiento de integración para automatizar una aplicación de manipulación de materiales podría implicar la integración de una pinza. La

La Los

Los  Un cobot es un robot que permite a los trabajadores interactuar de forma segura con el robot en un espacio colaborativo, con un riesgo mínimo de lesiones o daños. Los

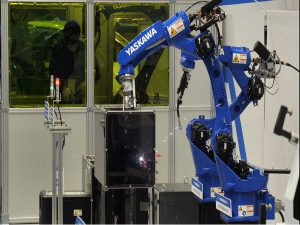

Un cobot es un robot que permite a los trabajadores interactuar de forma segura con el robot en un espacio colaborativo, con un riesgo mínimo de lesiones o daños. Los  La Corporación Yaskawa ha creado un

La Corporación Yaskawa ha creado un  Un KR AGILUS KR10 R1100 con infinitas opciones para recortar, desbarbar, desbarbar, desbarbar y pulir piezas de plástico se presentará en una demostración robótica construida y ofrecida por KUKA Robotics System Partner Robotics Solutions, Inc. Este

Un KR AGILUS KR10 R1100 con infinitas opciones para recortar, desbarbar, desbarbar, desbarbar y pulir piezas de plástico se presentará en una demostración robótica construida y ofrecida por KUKA Robotics System Partner Robotics Solutions, Inc. Este  ejemplo, Dual Check Safety minimiza aún más el tamaño de las celdas robóticas al mismo tiempo que reduce el peligro de lesiones o daños a personas, piezas de trabajo y otra maquinaria. Los operadores también pueden instalar WELDPro, una extensión específica de la aplicación del software ROBOGUIDE que les permite establecer parámetros de soldadura ARC directamente desde el diseño CAD de una pieza.

ejemplo, Dual Check Safety minimiza aún más el tamaño de las celdas robóticas al mismo tiempo que reduce el peligro de lesiones o daños a personas, piezas de trabajo y otra maquinaria. Los operadores también pueden instalar WELDPro, una extensión específica de la aplicación del software ROBOGUIDE que les permite establecer parámetros de soldadura ARC directamente desde el diseño CAD de una pieza. El cobot CRX de

El cobot CRX de  La nueva serie SCARA de FANUC ofrece, Los modelos SR-3iA, SR-6iA, SR-12iA y el nuevo SR-20iA de la familia de

La nueva serie SCARA de FANUC ofrece, Los modelos SR-3iA, SR-6iA, SR-12iA y el nuevo SR-20iA de la familia de El robot M-410iC/110 paletiza cargas unitarias de capas mixtas seleccionando cajas de dos transportadores. El sistema cuenta con la opción de interfaz de movimiento PLC más reciente de FANUC, que permite a los paletizadores configurar unidades de cargas homogéneas o mixtas mediante AOI.

El robot M-410iC/110 paletiza cargas unitarias de capas mixtas seleccionando cajas de dos transportadores. El sistema cuenta con la opción de interfaz de movimiento PLC más reciente de FANUC, que permite a los paletizadores configurar unidades de cargas homogéneas o mixtas mediante AOI.