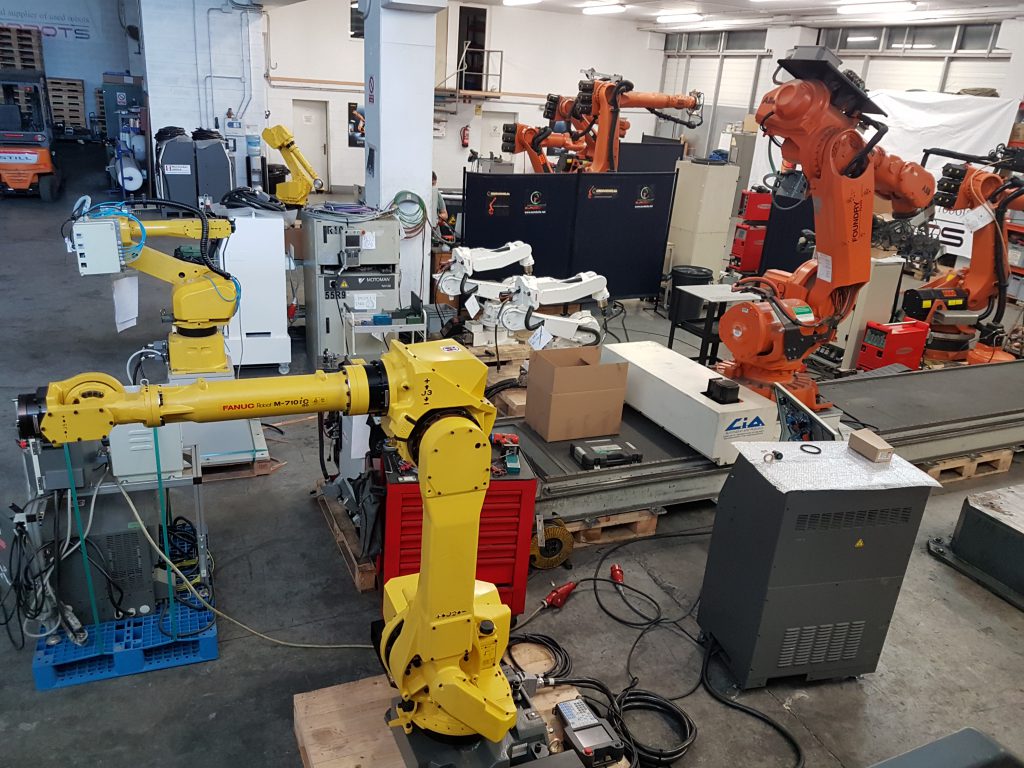

La incursión de los robots industriales en el proceso de la fabricación ha ido incrementando. Con la llegada de la industria 4.0 la tecnología con robots industriales han proporcionado una de las soluciones más confiables, con precisión y otras características avanzadas.

Una de las industrias que han encontrado beneficio en el uso de la tecnología robótica es la Aeroespacial. En realidad, también está aumentando el uso de robots para diversas aplicaciones en la industria aeroespacial. No solo brindan mayor calidad y consistencia de fabricación, sino que también reducen los costos, la mano de obra y el tiempo de producción.

Los robots industriales están presentes en las aplicaciones aeroespaciales,para desempeñar tareas en la construcción de motores de aviones con aplicaciones como perforar y pintar estructuras de aviones. Debido a la confiabilidad, capacidad y precisión de los robots.

Los robots industriales están presentes en las aplicaciones aeroespaciales,para desempeñar tareas en la construcción de motores de aviones con aplicaciones como perforar y pintar estructuras de aviones. Debido a la confiabilidad, capacidad y precisión de los robots.

En tareas de perforación y fijación Los robots con sistemas de visión permiten a los ingenieros aeroespaciales dejar de diseñar o utilizar plantillas para la perforación. El uso de robots en esta aplicación.

La tarea más común del uso de robots en aplicaciones aeroespaciales es perforar agujeros en las piezas. el robot encontrará la ubicación exacta de la perforación y ejecutará el trabajo por sí solo, ahorrando costos y recursos para los ingenieros aeroespaciales. Procurando resultados precisos y rápidos.

El uso de robots industriales es fundamental para una soldadura eficaz, precisa y segura, para fabricar piezas en metales raros como el titanio y las aleaciones de níquel deben soldarse con precisión que se se utilizan ampliamente en motores y turbinas.

El desempeño de los robots es muy preciso y rentable.. El uso de robots realmente reduce los costos de perforación. Además, el robot puede ahorrar tiempo. Los robots pueden perforar un agujero paso a paso, mientras que los humanos pueden completar la misma perforación en cuatro pasos.

La pulverización es otra tarea común para los robots en la industria aeroespacial, que puede mantener a las personas alejadas de entornos peligrosos. Los brazos robóticos sobre rieles pueden cubrir distancias de 30 a 40 pies o más, dependiendo de las capacidades de los robots, lo que los hace perfectos para el trabajo de aplicación de selladores, pintura, revestimientos de metal y cerámica a cuerpos grandes, que realiza la ingeniería aeroespacial.

Los robots también se pueden utilizar para la colocación automática de fibra en fuselajes compuestos. Es esencial mediante la colocación de la cinta de fibra de carbono, la precisión y la calidad son primordiales. Los robots ayudan a eliminar los errores causados, el corte y la colocación precisos de fibras ópticas. También son muy precisos y ayudan a reducir el peso de la aeronave.

Los robots también se pueden utilizar para la colocación automática de fibra en fuselajes compuestos. Es esencial mediante la colocación de la cinta de fibra de carbono, la precisión y la calidad son primordiales. Los robots ayudan a eliminar los errores causados, el corte y la colocación precisos de fibras ópticas. También son muy precisos y ayudan a reducir el peso de la aeronave.

A medida que avanzamos hacia el futuro, la demanda de robótica en la ingeniería aeroespacial seguirá creciendo. Para promover la innovación y el progreso, la ingeniería aeroespacial se adapta rápidamente a los cambios en la industria manufacturera que esta continua evolución.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Jörg Reger director ejecutivo de OEM automotriz de ABB Robotics comentó.

Jörg Reger director ejecutivo de OEM automotriz de ABB Robotics comentó. Según un estudio realizado por la Federación Internacional de Robótica (IFR) en 2017, a finales de 2016, el número de

Según un estudio realizado por la Federación Internacional de Robótica (IFR) en 2017, a finales de 2016, el número de  Los robots

Los robots ¿En qué factores ha impactado el uso de estas dos tecnologías el sector de la salud?

¿En qué factores ha impactado el uso de estas dos tecnologías el sector de la salud? Weld4Me tiene una huella pequeña de gran destreza en sus movimientos , proporcionando un proceso constante en la calidad de la soldadura aumentando la productividad.

Weld4Me tiene una huella pequeña de gran destreza en sus movimientos , proporcionando un proceso constante en la calidad de la soldadura aumentando la productividad.

El robot ligero

El robot ligero

Este modelo es un gran asistente que brinda fiabilidad en la producción industrial, y ellos aplican sus mejores habilidades a las tareas de verificación, montaje de piezas pequeñas o manipulación de materiales. El

Este modelo es un gran asistente que brinda fiabilidad en la producción industrial, y ellos aplican sus mejores habilidades a las tareas de verificación, montaje de piezas pequeñas o manipulación de materiales. El