Porque el mundo demanda más productos fabricados que sean de alta calidad, fiables y que proporcionen más personalización, es necesario modificar. Con el comercio 4.0, el siguiente paso en la automatización y la mecanización puede evocar formas mucho más inteligentes de hacer negocios, particularmente en la producción y en la fabricación.

Durante un mundo digitalmente remodelado que proporciona mayores eficiencias y un estilo y calidad mejorados, la instrumentación industrial debe volverse más dinámica; hay un deseo de actuar de forma casi autónoma como parte de un entorno de toma de decisiones extremadamente suburbano.

Durante un mundo digitalmente remodelado que proporciona mayores eficiencias y un estilo y calidad mejorados, la instrumentación industrial debe volverse más dinámica; hay un deseo de actuar de forma casi autónoma como parte de un entorno de toma de decisiones extremadamente suburbano.

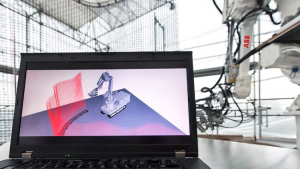

La metodología de toma de decisiones autónoma distribuida requiere un razonamiento sin modificaciones en lugar de hacerlo en la nube. Los robots sensores están acumulando grandes cantidades de datos y exhibiendo la inteligencia necesaria para analizarlos en tiempo real.

Con estas tendencias en mente, se predice que para fin de año, más de la mitad de los datos generados por las empresas se habrán creado y manejado fuera de un centro de datos tradicional o de la nube.

Con una cantidad sustancial de cargas de trabajo informáticas que salen de los centros de datos, está surgiendo una nube inteligente y un paradigma inteligente en el borde, en el que la mayoría de los cálculos de baja latencia ocurren en ubicaciones distribuidas como en una planta.

La computación de borde inteligente requiere un habilitador de conexión ubicuo, adicionalmente de la computación de borde. 5G llega a la escena, prometiendo una transmisión de datos ultrarrápida, ultra confiable, de baja latencia y segura.

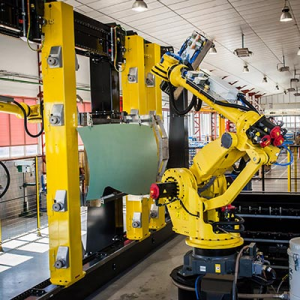

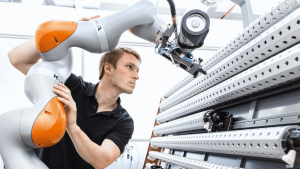

Los robots cooperativos de IA, como la transformación digital, requieren un rediseño completo del diseño anterior. Exige reconstruir arquitecturas para satisfacer las necesidades de respuesta durante todo el ciclo de vida, no solo reorganizar o ajustar las soluciones actuales.

En lugar de simplemente agregar componentes impulsados por IA a los procesos de las máquinas existentes, una estrategia basada en IA coloca la inteligencia a la vanguardia del método de búsqueda.

Según ABI Research, las organizaciones están adoptando nuevas tecnologías IIoT, como la inteligencia artificial integrada, que se espera que aumenten los ahorros de costos operativos en un 8.5 por ciento. También están en una posición ideal para anticipar una mayor agilidad en el desarrollo y la implementación de sistemas de software, una integración mucho más completa con las divisiones comerciales actuales y una mayor eficiencia en todos los ámbitos.

Se espera que la combinación de inteligencia artificial y robótica impulse el crecimiento del mercado en un 15,1 por ciento durante el período proyectado, alcanzando los $ 66,48 mil millones en 2027.

La inteligencia artificial (IA) abre nuevas posibilidades para sistemas de robots industriales seguros y de alto rendimiento. Los viejos desafíos tecnológicos, como agrupar numerosas piezas en redes heterogéneas y sistemas operativos que se adaptan a los flujos de trabajo, están siendo superados por sistemas inteligentes.

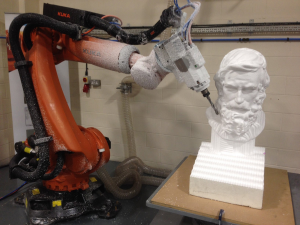

Los robots móviles inteligentes de próxima generación están jugando con los controles del sistema de circuito cerrado en tiempo real para hacer cosas como participar en la fabricación y adición de productos; transportar, cargar y descargar componentes dentro del almacén; y verificar y validar los productos terminados, todo lo cual reduce el tiempo de inactividad y aumenta la eficiencia de la producción.

Con los avances de la IA las nuevas tecnologías mejoran el borde inteligente, las aplicaciones de robots industriales se están alejando de los procesos de fabricación tradicionales.

En el sector de la agricultura esta tecnología miden las tierras agrícolas, se plantan cultivos, monitorea la disponibilidad de agua y la salud de las plantas, y se recolectan productos utilizando tractores sin piloto y drones guiados por inteligencia.

En situaciones en las que la intervención humana es peligrosa o difícil, los robots y los vehículos robóticos de extinción de incendios ayudan a los bomberos a remover los escombros, moviéndose de forma autónoma a fuentes de agua y lanzando mangueras para expulsar agua y espuma, especialmente en áreas donde materiales peligrosos o incendios han comprometido la integridad estructural. de un edificio.

English

English

Germany

Germany

France

France

Russia

Russia

China

China

Argentina

Argentina

Portugal

Portugal

Colombia

Colombia

Italy

Italy

India

India

Brazil

Brazil

Jajan

Jajan

Mexic

Mexic

Turkey

Turkey

Una de las primeras consideraciones en torno a la implantación de la

Una de las primeras consideraciones en torno a la implantación de la  Los

Los  E

E Funcionamiento

Funcionamiento

Brinda consistencia, calidad y repetibilidad en toda su aplicación de soldadura. Sea como fuere, la elección del cómplice de informatización correcto es fundamental.

Brinda consistencia, calidad y repetibilidad en toda su aplicación de soldadura. Sea como fuere, la elección del cómplice de informatización correcto es fundamental. La informatización mecánica ofrece un enorme potencial para mejorar la utilidad, la

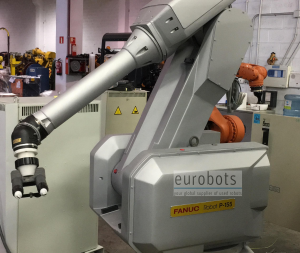

La informatización mecánica ofrece un enorme potencial para mejorar la utilidad, la  KUKA

KUKA La intención de iiQKA.OS es que con este ecosistema, se permita al usuario tener experiencia sencilla, rápida y con la mayor fiabilidad posibles en áreas como la compra,instalación, programación, puesta en marcha, funcionamiento, y la reutilización de nuevas aplicaciones.

La intención de iiQKA.OS es que con este ecosistema, se permita al usuario tener experiencia sencilla, rápida y con la mayor fiabilidad posibles en áreas como la compra,instalación, programación, puesta en marcha, funcionamiento, y la reutilización de nuevas aplicaciones.